Modernizacja tokarek konwencjonalnych może być świetnym rozwiązaniem, jeśli chcesz poprawić wydajność produkcji bez konieczności inwestowania w nowe urządzenia. W artykule omówimy, jak zastosowanie nowoczesnych systemów sterowania, automatyzacji oraz narzędzi może tchnąć nowe życie w starsze maszyny.

Nowoczesne systemy sterowania tokarek

Jednym z najprostszych i najbardziej efektywnych sposobów na poprawę wydajności tokarki konwencjonalnej jest modernizacja jej systemu sterowania. Wprowadzenie cyfrowego sterowania, takiego jak CNC (Computer Numerical Control), pozwala na automatyzację wielu procesów, które wcześniej były wykonywane ręcznie. Dzięki temu tokarka staje się bardziej precyzyjna, a jej operator zyskuje możliwość wykonywania bardziej skomplikowanych zadań z większą powtarzalnością.

CNC daje również możliwość programowania tokarki, co znacznie redukuje czas potrzebny na ustawienie maszyny oraz eliminowanie błędów związanych z obsługą manualną. To z kolei pozwala na zwiększenie wydajności produkcji, zwłaszcza przy seryjnej obróbce małych partii elementów. Wprowadzenie takiego rozwiązania nie wymaga wymiany całej maszyny – wystarczy zamontowanie odpowiedniego modułu sterowania.

Automatyzacja procesów obróbczych

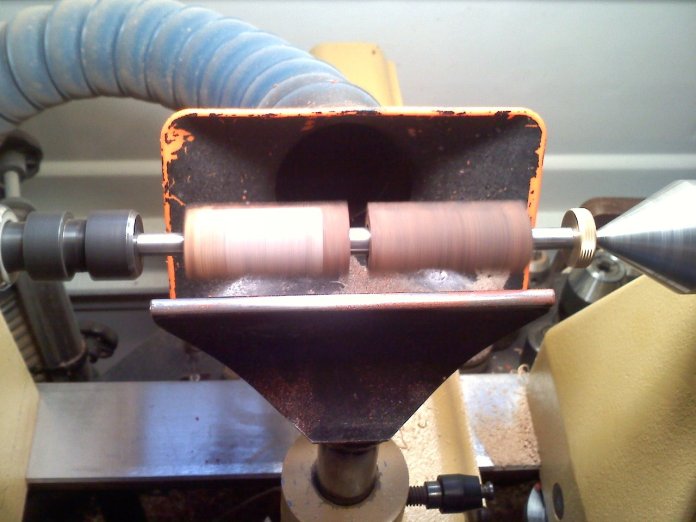

Tokarka konwencjonalna, mimo swojego zaawansowania, często wymaga ręcznej obsługi, co może wpływać na wydajność. Automatyzacja wybranych procesów, takich jak podawanie materiału, zmiana narzędzi czy monitorowanie postępu pracy, może znacząco wpłynąć na efektywność operacji. Przykładem automatyzacji może być zainstalowanie systemu podawania prętów lub materiału na tokarkę, który samoczynnie dostarcza surowiec do maszyny.

Innym popularnym rozwiązaniem jest montaż automatycznych narzędzi, które same się zmieniają w zależności od zaprogramowanych operacji. Dzięki temu tokarka może przeprowadzać kolejne etapy obróbki bez potrzeby ręcznego ustawiania narzędzi przez operatora. Zautomatyzowanie tych procesów może nie tylko zwiększyć tempo produkcji, ale również poprawić precyzję, eliminując błędy ludzkie.

Nowoczesne narzędzia do obróbki

Wprowadzenie nowoczesnych narzędzi do pracy z tokarką to kolejny krok w kierunku zwiększenia wydajności bez potrzeby zmiany maszyny. Nowoczesne narzędzia skrawające, wykonane z zaawansowanych materiałów takich jak węgliki spiekane czy ceramika, mogą znacząco przyspieszyć proces obróbki oraz przedłużyć żywotność narzędzi.

Narzędzia te są bardziej odporne na zużycie i lepiej radzą sobie z obróbką twardych materiałów, co sprawia, że tokarka może pracować dłużej bez przestojów na wymianę narzędzi. Ponadto, bardziej zaawansowane narzędzia skrawające często posiadają lepsze właściwości chłodzące, co zmniejsza ryzyko przegrzewania się elementów i narzędzi podczas pracy, co z kolei podnosi jakość obróbki.

Monitorowanie i optymalizacja pracy maszyny

Tokarka konwencjonalna wyposażona w nowoczesne systemy monitorujące może pracować bardziej efektywnie. Dzięki czujnikom kontrolującym temperaturę, drgania czy zużycie narzędzi, operator ma pełen wgląd w to, jak przebiega proces obróbki. To umożliwia szybsze reagowanie na potencjalne problemy oraz optymalizację parametrów pracy maszyny.

Zaawansowane systemy monitoringu pozwalają na analizę danych w czasie rzeczywistym, co jest nieocenione przy produkcji seryjnej. Dzięki temu możliwe jest szybkie wprowadzanie korekt i uniknięcie przestojów. Modernizacja tokarki o takie rozwiązania daje możliwość zwiększenia jej wydajności oraz obniżenia kosztów operacyjnych.